Warum das Werkstück beim Laserschneiden befestigen?

Wer seinen Lasercutter nur zum gravieren nutzt, ohne Air Assist (Druckluftdüse) arbeitet, benötigt in aller Regel keine Vorrichtung zum arretieren kleiner Werkstücke. Aber spätestens, wenn ein Air-Assist beim Schneiden von Holz, Plexi-/Acrylglas oder anderen Materialien zum Einsatz kommt, sollte darüber nachgedacht werden, wie das Werkstück unter dem Laserkopf festgemacht werden kann.

Abhängig vom Luftdruck des Air Assist und der Größe sowie dem Gewicht des zu schneidenden Materials gerät das Werkstück früher oder später in Bewegung, verlässt seine Position auf der Arbeitsplatte. Selbst wenn nur mit einem Durchgang das unter der Luftdüse platzierte Material geschnitten wird, stimmt danach nichts mehr. Der Laserstrahl beendet seine Fahrt nicht mehr an dem Punkt, wo er mit Schneiden begann, was zur Folge hat, dass das Werkstück nicht vollständig ausgeschnitten wird und etwas „schief“ ausschaut.

Um welche Lasercutter / Lasergraviermaschinen geht es?

Dieser Beitrag beschäftigt sich mit den aktuellen handelsüblichen Desktop Diodenlasern aus China. Sie haben eine Wellenlänge von ca. 445 nm und erreichen (April 2023) eine maximale optische Ausgangsleistung von 20 Watt. Die Arbeitsfläche beträgt i.d.R. ca. 500x500mm und ein Waben-Tisch ist optional bestellbar.

Wann sollte das Material, Werkstück auf einem Grundplatte befestigt werden?

Prinzipiell hat ein mit Druckluft arbeitender Air Assist die Eigenschaft, Druck auf das unter ihm liegende Werkstück auszuüben. Je größer der Druck und geringer das Gewicht des Objektes, desto eher wird seine Lage auf dem Untergrund (Schneidfläche) verrutschen.

Du hast nun zwei Möglichkeiten.

1. Reduzieren den Druck, bis das Material sich nicht bewegt

Du schneidest ein dünnes und leichtes Material mit Druckluft? Stell den Druck so ein, dass die Druckluft aus der Düse am Lasermodul dein Sperrholz, Pappe, Leder, Plexiglas, Acrylas – oder was auch immer – nicht mehr wegpustet.

Der Nachteil (an einem bestimmten Punkt der Druckreduzierung) ist der Wegfall des Vorteiles deines hilfreichen Air Assist Systems. Mit Druckluft werden Schnitte im Sperrholz einfach sauberer.

Diese Option hast du nur, wenn Du einen externen Druckluftkompressor an die Düse deines Lasercutters angeschlossen hast. Die kleinen „Luftpumpen“, welche für diese Desktop-Lasergravurgeräte angeboten werden, können ihren Druck nicht einstellen, variieren, verändern. Auch nicht eine dazu gekauft Aquarium-Pumpe.

2. Befestige das Werkstück und schneide mit „Maximum Druck“

Oft wird empfohlen, mit maximal viel Bar (Druck) zu lasern. Die Schnitte werden sauberer und der Schneidvorgang geht auch etwas schneller vonstatten. In der Praxis ist das bei einem „Eigenbau 445nm Laser“ aus China nur selten zu realisieren.

Bei zu viel Druck – wie auch immer man das in Zusammenhang mit so einem Gerät definiert – kann an der Düse des Air Assit der angesteckte Schlauch „weggesprengt“ werden, was auch mir passierte.

Bei „zu viel“ Druck fliegt das zu schneidende Material einfach durch die Gegend, was keineswegs gewollt ist. Es muss einiges getan werden, um ein „platzen“ des Schlauches und ein Verrutschen des Werkstoffes zu verhindern, zu vermeiden.

Du benötigst eine gute und vor allem praktikable Idee, wie du dein Sperrholz, Plexy- oder Acrylglas fixierst, irgendwie irgendwo „festbindest“.

Folgende Befestigungen funktionieren oft nicht

Mit Magneten Holz oder Plexiglas befestigen?

Unter den Wabentisch ein Eisenblech legen und das Werkstück auf dem 20 mm hohen Wabentisch per Magnet fixieren? Wie groß und schwer muss der Magnet sein, um bei 20 mm Abstand zum stählernen Unterboden (plus Materialstärke) eine ausreichend starke Haltekraft zu gewährleisten?

Mit Vakuumtisch Werkstück in Position halten?

Was kostet ein 445-nm Diodenlaser mit 20 Watt optischer Leitung? Was würde ein kompletter Vakuumtisch kosten, der unter den Laseraufbau passen würde und genau lediglich das Stückchen Sperrholz ansaugt, das geschnitten werden soll?

Werkstück beim Lasern fixieren – das funktioniert

Vorweg – es gibt keine Eierlegende Wollmilchsau bei unseren „Experimental-Lasern“ aus China. Je nachdem, was Du gekauft hast, musst Du nachbessern, basteln, erfinden.

Ich montierte ein Wabentisch auf Linearschienen und hatte dadurch einen Spielraum von ca. 8 mm unterhalb des Wabentisch. Dadurch konnte ich eine praktische Spann-Vorrichtung per 3D-Drucker ausdrucken und montieren.

Bauanleitung: Spannvorrichtung für Kleinteile auf den Wabentisch des Diodenlaser

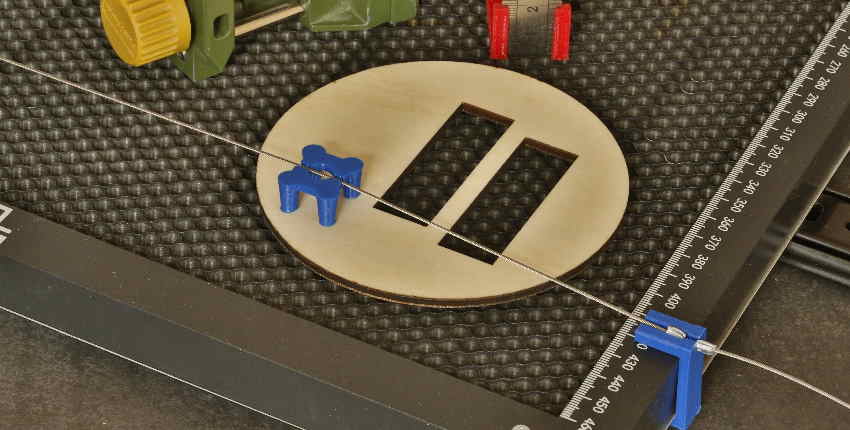

Aufbau der Spannvorrichtung am Wabentisch für einen Sculpfun S30 Laser

Eigentlich eine einfache Lösung – auf den ersten Blick. Auf den zweiten Blick eine geniale Lösung für viele praktische Probleme im Hobby-Bereich. In der Praxis musste ich etwas experimentieren. Wenn die per 3D-Drucker gefertigten Halterungen nicht „stimmten“, flog mir das Seil mit Karacho um die Ohren. Das Seil musste über die Federn genug Kraft aufbringen, um eine stärkere „Haltekraft zu erzeugen als ein aufgelegter Bleiblock. Zum Glück ist aber nichts passiert.

Komme ich zunächst zu den Werkzeugen und Materialien.

Benötigte Werkzeuge und Materialien

An Werkzeug benötigst du nicht viel. Bei der Drahtseilschere ist eine „Gute“ von Knipex jedoch ein Mehrgewinn. Billige Drahtseilscheren quetschen den Draht eher ab, als einen sauberen Schnitt zu bewirken. Das Resultat: die Enden der Drähte sind schwer bis kaum durch die Aluminium-Hülsen zu bekommen.

Das Material für meine Laser-Spannvorrichtung hatte ich zufälligerweise wegen eines anderen Projektes auf Lager. Falls es gekauft werden muss – die Preis stehen dahinter. Ich persönlich kaufe alles bei Amazon per Prime. Wer kein Prime-Kunde ist, muss ggf. Portokosten dazu rechnen.

Was du benötigst zum Bau der Laser-Spannvorrichtung

- Drahtseilschere (Knipex, 31.99 Euro Amazon)

- Drahtseil-Crimpzange (28.99 Euro Amazon)

- Geeignete Federn (zu viel Euro bei Amazon)

- Drahtseil 1mm (9.99 Eur Amazon)

- Aluminium Hülsen für 1mm Drahtseil ( 9.99 Euro Amazon)

- passender Schrumpfschlauch (9.99 Euro Amazon)

- PLA-Filamanent (hat Jeder 3D-Drucker im Haus)

Drahtseilschere

Ich hatte mehrere. Doch erst als ich eine Knipex kaufte, wusste ich, wie eine Drahtseilschere zu funktionieren hat. Saubere Schnitte ermöglichen eine saubere Durchführung des Drahtseiles durch die Aluminium-Hülsen. Meine bisherige Kombi-Drahtseilschere lieferte keine sauber durchtrennte Drahtseil-Enden.

Federn

Die verwendeten Federn müssen „passen“. Benötigst du mehr Spannkraft? Ist das Werkstück höher oder flacher? Bei der Feder musst Du eventuell testen. Oder Du nimmst „meine“, wenn es um relativ dünnes Material geht.

Drahtseil

1 mm ist für mich okay und dicker sollte es auch nicht sein. Es muss sich geschmeidig biegen lassen und seinen Weg über die Spannklemmen finden. 2 mm starkes Drahtseil war schon zu steif.

Aluminium-Hülsen

Das sind die Dinger, die das Drahtseil begrenzen, Schlaufen ermöglichen. Du benötigst davon (pro Spannseil/ Spanndraht) nur wenige Stück – aber ein Einzelkauf lohnt sich dank der Portokosten nicht. Kauf einfach 50 Stück für insgesamt 10 Euro und der Kuchen ist gegessen. Du musst dann nicht wegen der nächsten Spannseile erneut einzelne Posten kaufen. Und am Ende wirst du definitiv mindestens 2 bis 3 Spannseile haben wollen – sie eignen sich auch zur Arretierung welliger Materialien! Es wird nicht lange dauern, bis du diese Spannvorrichtung lieben wirst.

Schrumpfschlauch

Solch ein Drahtseil besteht aus vielen einzelnen Drähten. Es bleibt nicht aus, dass die Ende schnell „ausfransen“ und du definitiv mit dem Finger beim Spannen hängen bleiben wirst – Aua! Veredele die Enden mit einem Schrumpfschlauch und Du wirst es mir danken.

Auch hier ist wieder das Problem: 10 cm Schrumpfschlauch + Porto ist teurer als eine Sortimentsbox mit Schrumpfschläuchen.

Natürlich wirst Du in den Weiten unseres Universums den billigsten Preis für 10cm Schrumpfschlauch inkl. Porto irgendwo finden, doch mal ehrlich: Will ich 3 Stunden vergeuden, um 3 Euro zu sparen? Diese 3 Stunden könnte ich meiner Frau schenken. Mit meinem Sohn einen Film schauen. Meine Mutti besuchen. Eine Ex aufmuntern. Wie auch immer – Nimm die Sortimentsbox.

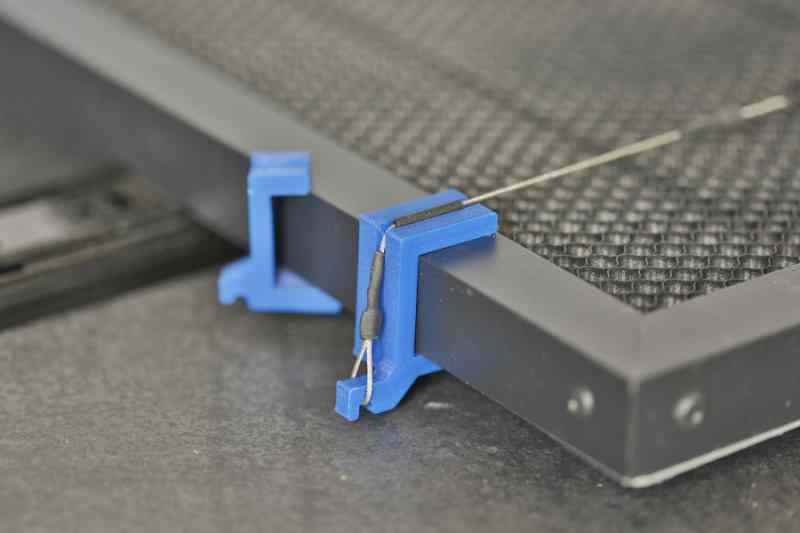

Der Anfang – die hintere Spannklemme (SpannSpange?)

Ich bin kein Ingenieur und weiß nicht immer so richtig, wie ich ein Bauteil nennen soll. Darum: Du klemmst eine „Spange“ hinten an den Rand des Wabentisch.

Wenn sie zu schmal ist, der Steg zu kurz und das Spiel (bedingt durch die Qualität deines 3D-Druckes) zu groß ist – fliegt dir dieses Bauteil – beim Versuch, das Werkstück zu fixieren – um die Ohren! Drucke etwas massiver, Fülldichte 100 Prozent.

Der Draft-Modus ist nicht berühmt für seine Maßhaltigkeit, Du musst ein „Experte“ sein, um im schnellen Draft-Modus Toleranzen einhalten zu können. Lieber „feiner und langsamer“ Drucken.

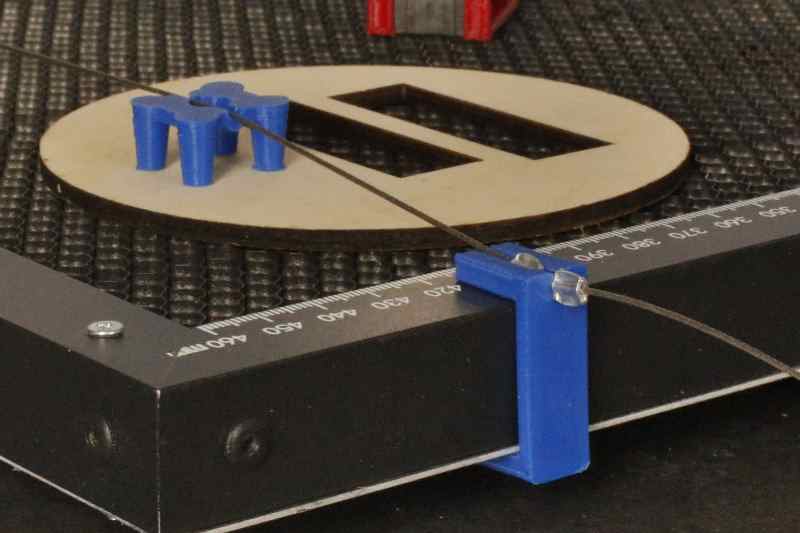

Die Mitte – Drahtseil und Feder zum Spannen der Werkstücke

1 mm Drahtseil ist eine gute Wahl. 2 mm ist zu steif. Hier siehst du, wie die Feder am Drahtseil mittels Schlaufen, Aluminium-Hülsen und Schrumpfschlauch verbaut wird.

Das Ende – oder der Anfang …

Je nachdem wo man steht, ist das der Anfang oder das Ende des Spannsystems.

Am Drahtseil werden einige Aluminium-Hülsen gecrimpt. Sie werden beim Spannvorgang in die vordere Drahtseilaufnahme geklemmt.

Der Hocker verteilt die Spannkraft auf das Werkstück

Ich nenne des rechteckige Bauteil einfach „Hocker“. Je höher der Hocker er ist, desto mehr „Spann-Kraft“ wirkt als „Druck-Kraft“drückt auf das Werkstück und sorgt für eine feste Arretierung.

Schlußwort

Wenn diese kleine „Erfindung“ genau das ist, was Du bisher vergebens suchtest – ein kleiner Link zu diesem Artikel würde anderen Lesern helfen, diese Lösung zu finden.

Drahtenden sollten mit Schrumpffolie versehen werden. Es dauert nicht lange, bis du dir den Finger „ruinierst“.

Eine Schlaufe am Anfang des Seiles – wo angefasst wird um zu spannen – erleichtert das Spannen vor allem dann, wenn ein Gehäuse um den Laser gebaut wird.

Wenn der Wabentisch nicht auf Führungsschienen montiert wurde, er flach auf dem Boden liegt, musst du ein paar Spann-Spangen zusätzlich als „Fußersatz“ ausdrucken.

Wie ich einen ausziehbaren Wabentisch baute, erfährst du in einem anderen Artikel. Wichtig ist die Wahl der richtigen Schubladenschiene, es muss eine Schubladenführung mit Vollauszug sein. Ein Pärchen kostet zwar etwas über 30 Euro, doch nur dann hast du einen brauchbaren Wabentisch zur Festmontage in einem Laser-Gehäuse aus 2020er-Aluminium Konstruktionsprofilen.

Die STL-Dateien für den 3D-Druck stelle ich demnächst zur Verfügung. Gedruckt wurden die Teile auf einem Anycubic i3 Mega und einem Creality Ender-5 S1 mit Sonic Pad. Ich würde eine Füllung von bis zu 100% anraten. Um so steifer die Spannbacken, desto fester der Sitz und sicherer dein Gesicht beim Spannen.

Wenn Du eine wellige 4 mm Sperrholzplatte lasern musst, benötigst Du mehrere „Spann-Gurte“ für Deinen Wabentisch. Bisher beschwerte ich krumme Platten mit massiven Eisenteilen, doch die sind oft zu dick und stehen der Düse des Air-Assist im Wege.

Natürlich ist diese Befestigungstechnik nicht nur für Aluminium-Wabentische, auch „Honeycomb Arbeitstische“ genannt, geeignet. In abgewandelter Form kann auf einem höhenverstellbarer Tisch für CO2-Laser (z.B. K40 aus China) diese Befestigungsmethode ebenfalls angewandt werden.

Mit unterschiedlich dimensionierten „Höckern“ kannst Du mehr oder weniger Druckkraft auf das Werkstück übertragen.

Je nachdem wie stark die verwendete Zugfeder ist, wird das Werkstück auf dem Arbeitstisch/Wabentisch unterschiedlich stark arretiert. Bis 8 Bar hielt (bei meiner Federauswahl) die Drahtseil-Spannvorrichtung kleinere und größere Werkstücke fest. Im Nachhinein bemängelte ich jedoch (bei mir) die kraftaufwendige Verspannung des Bauteiles auf dem Wabentisch in der Behausung (Umhausung) des Lasers. Eine Lösung ist ein nicht ganz so straffes Drahtseil, bei dem die Spannung mithilfe der „Hocker-Höhe“ erhöht werden kann.